H2S NEDİR VE NERELERDE BULUNUR

Hidrojen sülfür (H2S) renksiz, yanıcı ve yüksek derecede toksik bir gazdır. Endüstriyel faaliyetlerle meydana gelen H2S salınımları istenmeyen kokulara ve aşınmaya neden olur. Düşük dozlarda bile merkezi sinir sistemi üzerinde etkiye sebep olur.

Hidrojen sülfür (H2S) petrol rafinerileri, petrokimya ve gıda işleme fabrikaları,deri fabrikaları ,kağıt fabrikaları ,biogaz tesisleri ,kojenerasyon ve trijenerasyon tesisleri, jeotermal enerji santralleri, ile aerobik ve anaerobik arıtım tesislerinden çevreye verilmektedir.

Atık su içinde bulunan sülfatın anaerobik şartlarda sülfat indirgeyici bakteriler tarafından hidrojen sülfüre dönüşümü aşağıda verilmiştir.

SO4-2 + Biyobozunur Organik → S-2 + CO2 + H2O

(Havasız Ortamda)

S-2 + 2H→ H2S

H2S KOROZYONU HAKKINDA MAKALELER

1) H2S 'İN BAKIR TEMELLİ ELEKTRİK BLEŞENLERİNE ETKİSİ (http://dx.doi.org/10.5772/39247)( Benjamin Valdez Salas, Michael Schorr Wiener)

H2S bakır korozyonunu teşvik eden bir atmaosforik bileşiktir.

H2S + 2O2 ®H2SO4 (hidrojen sülfürün oksijenle reaksiyonu sonucu sülfürik asid oluşur)

2Cu + H2S + ½ O2 ®Cu2S + H2O (Cu2S =bakır oksit , H2S=hidrojen sülfür )

Cu + H2S + ½ O2 ®CuS + H2O

2) KOROZYON (Prof.Dr.Ayşegül AKDOĞAN EKER )

Korozyon, malzemelerin içinde bulundukları ortamın etkisiyle, kimyasal ve elektrokimyasal reaksiyonlar sonucunda fiziksel, kimyasal ve mekanik özelliklerinde değişimlerin meydana gelmesidir.

Günümüzde, korozyon, endüstriyel yatırımları ve üretimin maliyetini etkileyen en önemli faktörlerdendir.

• Korozyon, malzemenin bulunduğu ortam tarafından kimyasal saldırıya uğrayarak bozulmasıdır diye tanımlanabilir.

• Korozyon büyük zararlara yol açarak önemli israf kaynaklarından birini oluşturur.

• Korozyon nedeniyle meydana gelen malzeme, enerji ve emek kaybının yıllık değeri ülkelerin gayri safi milli gelirlerinin yaklaşık % 5’ i düzeyindedir.

Kimyasal Korozyon:

Metal malzemelerin direkt olarak ortamla reaksiyona girmesi sonucu oluşur. Atmosferik koşullarda en önemli korozif maddeler O2, H2S ve halojenler olduğundan genelde metal yüzeyinde korozyon ürünü olarak oksitler ve sülfürler oluşur. Kimyasal korozyon yüksek sıcaklıklarda meydana geldiğinden yüksek sıcaklık korozyonu olarakta adlandırılmaktadır. Bu korozyon türüne örnek olarak, kazanların alevle yada sıcak gazla temas ettiği bölgelerde meydana gelen korozyon verilebilir.

Metal ve alaşımların çeşitli ortamlarda korozyon hızları birim yüzey alanı ve birim zamana düşen ağırlık olarak doğrudan bulunabilir. Korozyon hızlarını temel olarak metaller korozyon dayanımlarına göre aşağıdaki gibi sınıflandırılabilir :

Doğrusal korozyon hızı

1. < 0.13 mm/yıl: Bu gruptaki metallerin korozyon dayanımları genelde iyidir.

2. 0.15-1.3 mm/yıl : Yüksek korozyon hızlarına izin verilen durumlarda bu gruba giren metallerin korozyon dayanımları yeterli olabilir.

3. > 1.3 mm/yıl: Bu gruptaki metallerin korozyon dayanımları yetersizdir.

3) T.C. ORMAN VE SU İŞLERİ BAKANLIĞI SU YÖNETİMİ GENEL MÜDÜRLÜĞÜ ATIKSU ARITMA TESİSLERİ TASARIM REHBERİ

Atıksu arıtma tesislerinde H2S varlığı;

Bakır ve bakır alaşımları (pirinç ve kırmızı pirinç) hidrojen sülfür ve amonyağa karşı özellikle ıslak ortamlarda sınırlı dayanıma sahiptir (Örnek biyogaz). Bakır içeriğinin artmasıyla dayanım azalmaktadır

Çürütme işlemi veya şartlandırma metoduna bağlı olarak, çamur kurutma sırasında amonyak, hidrojen sülfür veya metan gibi tehlikeli gazlar meydana gelebilir.

ATIKSU ARITMA TESİSLERİNDEKİ KLİMALARDA SOĞUTUCU AKIŞKAN GEÇEN BAKIR BORULARDA KOROZYON

BAKIR KOROZYONUNDAN KURTULMANIN ARAŞTRILMASI

Pano / Server odalarında ,ofis ve tesisteki münferit yerlerde bulunan klimaların bakır bileşenlerinin hidrojen sülfür ile reaksiyona girmesi sonucu ve akabinde korozyon tahribinden maximum 3 yıl ömrünün olduğu gözlemlenmiştir.(max 3 yıl ömür biçilmesi için atık su arıtma tesisinde hidrojen sülfür yoğunluğunun çok az olması gerekir ).

Ancak tesisteki klimalar sıcak mevsimlerde sürekli arıza çıkartmasından mütevellit pano /server odalarındaki verimi ve dolaylı olarak tesisteki verimi düşürmektedir.Ayrıca bazı pano odalarında klima arızası sebebiyle yangın çıktığı gözlemlenmiştir.

Bu sonuçlar firmamızı bazı araştırmalara itmesinden dolayı bizde bu konunuyu üniversite ayağıyla inceledik ve bazı deneyleri gerçekleştirdik. Deneylerin amacı klimalardaki bakır bileşenlerin(en önemli kısım ise soğutucu akışkanın yüksek basın ve sıcaklıkta geçtiği bakır borular ve fin/kanat malzemesi) yerine hangi malzemeyi kullanmamız gerektiğini incelemektir.

DENEYLERİN İNCELENMESİ VE SONUCU

RAPOR 1

İlgili Firma: Mevsim İklimlendirme İnş. San. Tic. Eskişehir

Konu: Bakır borunun muhtemel H2S ile tetiklenen korozyonuna aynı oranda 304 borunun uğrayıp uğramayacağının belirlenmesi.

Yöntem: Önce servis koşullarında korozyona uğrayan ve tarafımıza teslim edilen bakır boru yüzeyi analiz edilerek servis koşullarında oluşan korozyon ürün tabakasının bileşimi belirlenmiştir. Daha sonra bakır normal koşullarda ve H2S bulunan koşullarda laboratuvarımızda korozyona uğratılarak korozyon hızları karşılaştırılmıştır. H2S bulunan koşullarda laboratuvarımızda korozyona uğratılan bakır yüzeyi analiz edilerek oluşan korozyon ürün tabakası bileşiminin servis koşullarında korozyona uğrayan ve tarafımıza teslim edilen bakır boru yüzeyindeki tabakanın bileşimi ile benzer olup olmadığı tespit edilmiştir. Aynı deneyler/analizler 304 boru ile de gerçekleştirilmiştir ve sonuçlar karşılaştırılmıştır.

Sonuçlar:

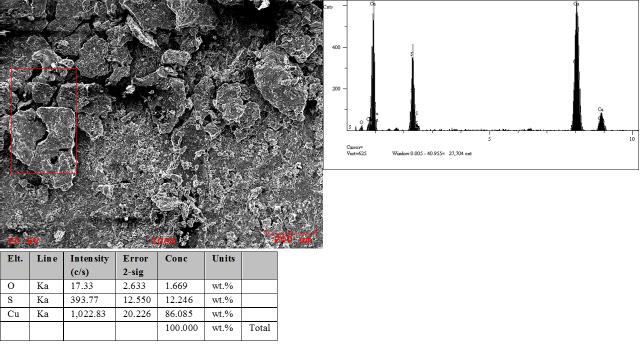

1) Servis koşullarında korozyona uğrayan ve tarafımıza teslim edilen bakır borunun yüzeyi analizi:

Servis koşullarında bakır boru yüzeyinde ağırlıkça %1.67 oranında oksijen ve %12.25 oranında kükürt tespit edilmiştir. Beklenildiği üzere bakır yüzeyinde H2S etkisiyle bir Cu-S tabaka oluşmaktadır. Tipik reaksiyon aşağıdaki gibi olabilir.

Servis koşullarında bakır boru yüzeyinde ağırlıkça %1.67 oranında oksijen ve %12.25 oranında kükürt tespit edilmiştir. Beklenildiği üzere bakır yüzeyinde H2S etkisiyle bir Cu-S tabaka oluşmaktadır. Tipik reaksiyon aşağıdaki gibi olabilir.

2Cu +H2S+ O2 → Cu2S +H2O

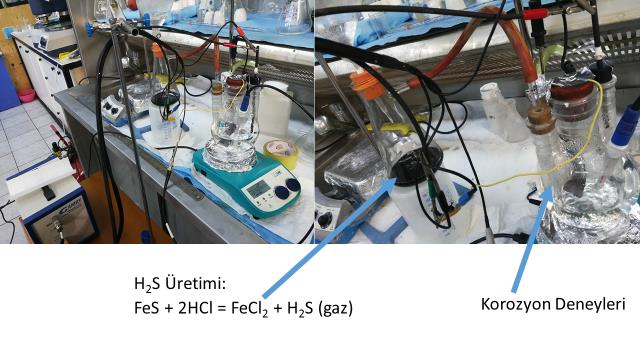

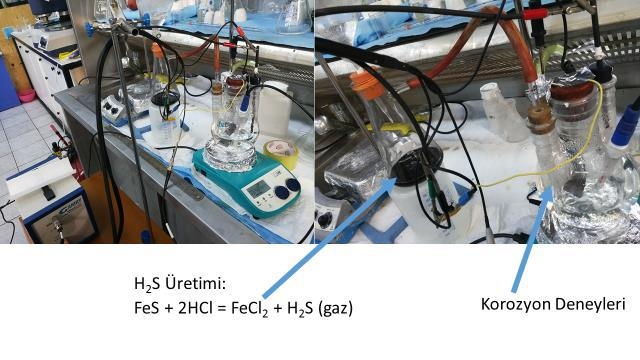

2) Korozyon Deney Düzeneği:

Korozyon deneyleri servis koşullarına yaklaşmak için 65°C de gerçekleştirilmiştir. Önce normal koşullarda korozyon ölçümleri yapılmıştır. Daha sonra H2S gazı üretilerek ölçüm yapılan hücreye gönderilmiş ve korozyon hızı üzerinde H2S etkisi belirlenmiştir.

Korozyon deneyleri servis koşullarına yaklaşmak için 65°C de gerçekleştirilmiştir. Önce normal koşullarda korozyon ölçümleri yapılmıştır. Daha sonra H2S gazı üretilerek ölçüm yapılan hücreye gönderilmiş ve korozyon hızı üzerinde H2S etkisi belirlenmiştir.

3) Bakır Korozyonu:

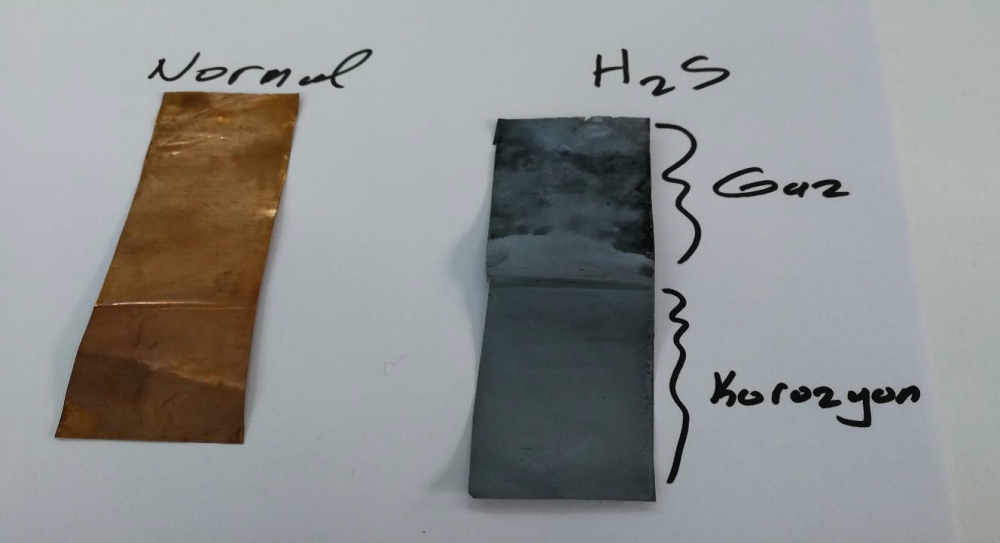

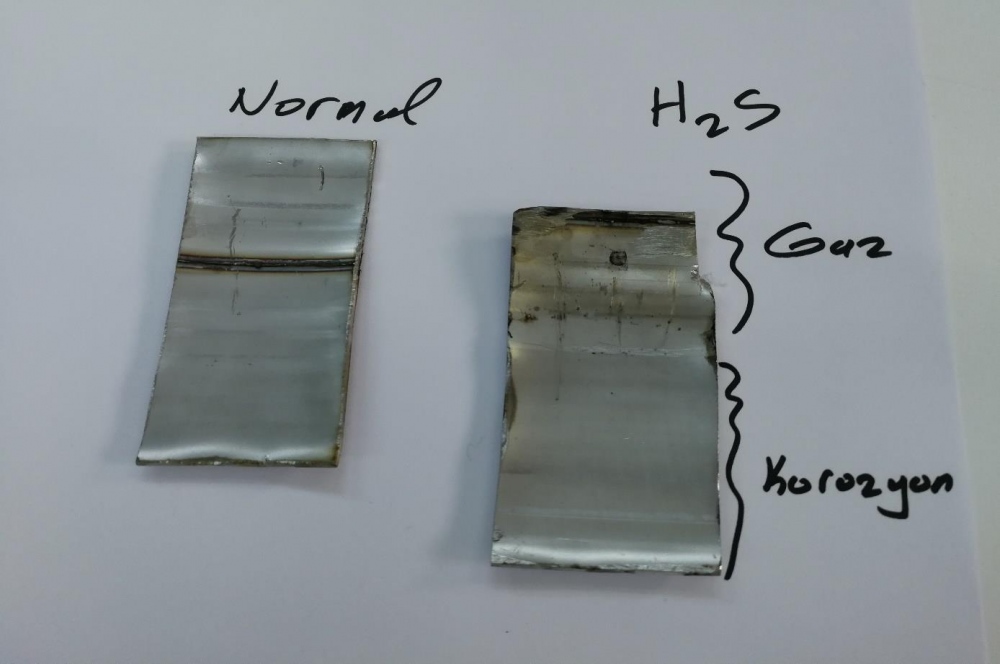

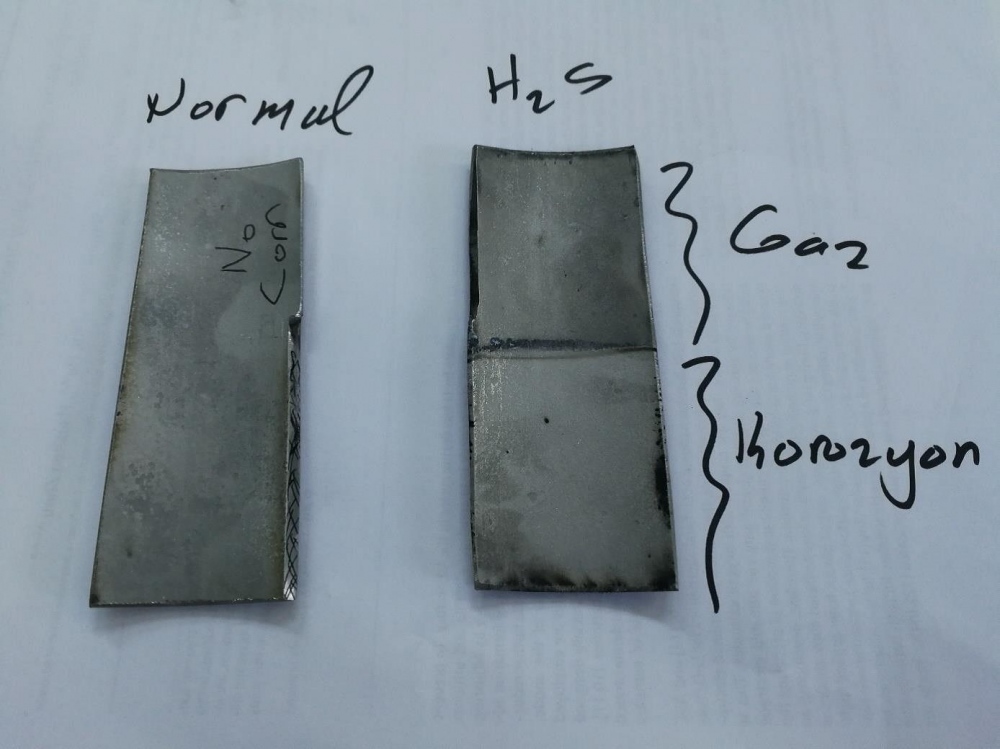

Solda normal koşullarda sağda ise H2S etkisiyle korozyona uğrayan bakır görülmektedir. H2S etkisiyle bakırın rengi tamamen koyulaşmıştır. Bu görüntü korozyon ürün tabakası olan Cu-S ‘ün bakır yüzeyinde yapışarak kaldığını göstermektedir. Bize teslim edilen ve servis koşullarında korozyona uğrayan bakır boru yüzeyinde de benzer tabaka bulunmaktadır.

Yukarıdaki resimde H2S etkisiyle korozyona uğrayan bakır resminde iki bölüm bulunmaktadır. Alt kısımda sıvı içerisinde korozyona uğrayan bölüm üst kısımda da sıvı dışında kalan ancak sadece gaza temas eden bölüm görülmektedir. Her iki bölümün rengi birbirine benzemekle birlikte sıvı içinde kalan bölüm çözünme olduğu için daha açık, gaz-temas bölgesi ise çözünme olmadığı için daha koyu renklidir.

Not: Sıvı ortamda gerçekleşen korozyonu nemli ortamda gerçekleşen korozyon, gaz teması ile gerçekleşen korozyonu ise nemsiz gaz etkisiyle gerçekleşen aşınma olarak düşünebilirsiniz.

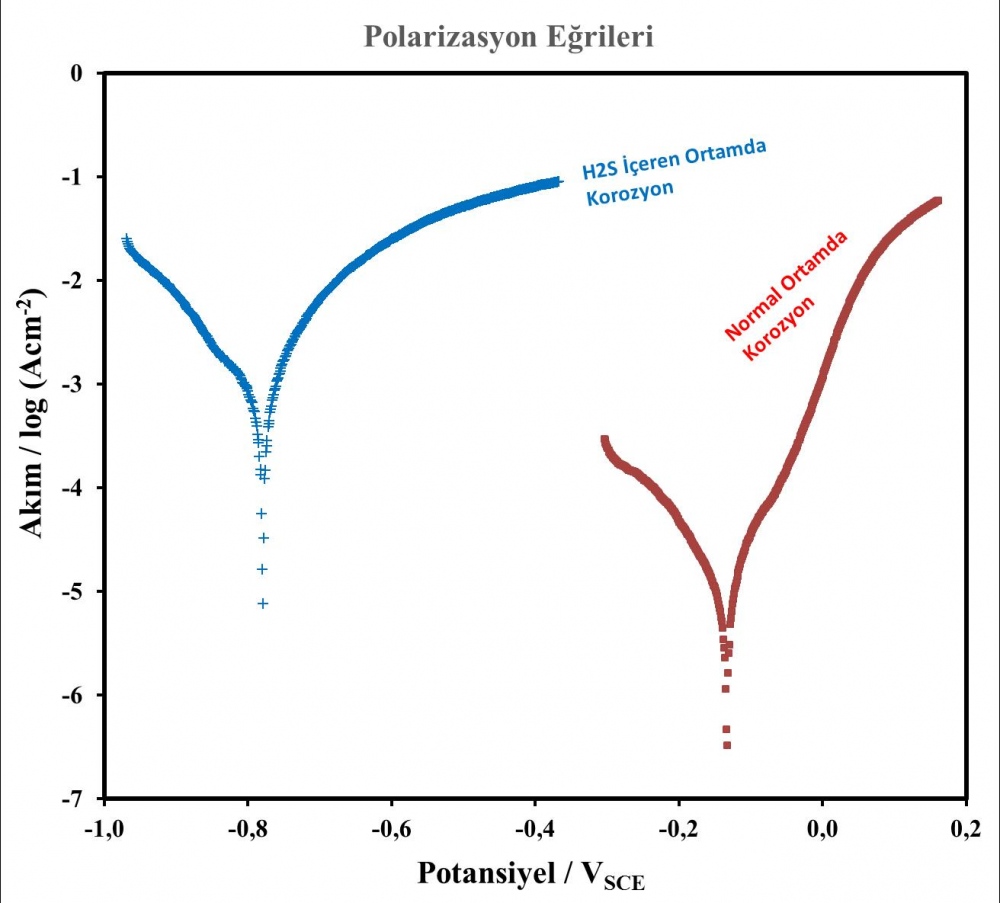

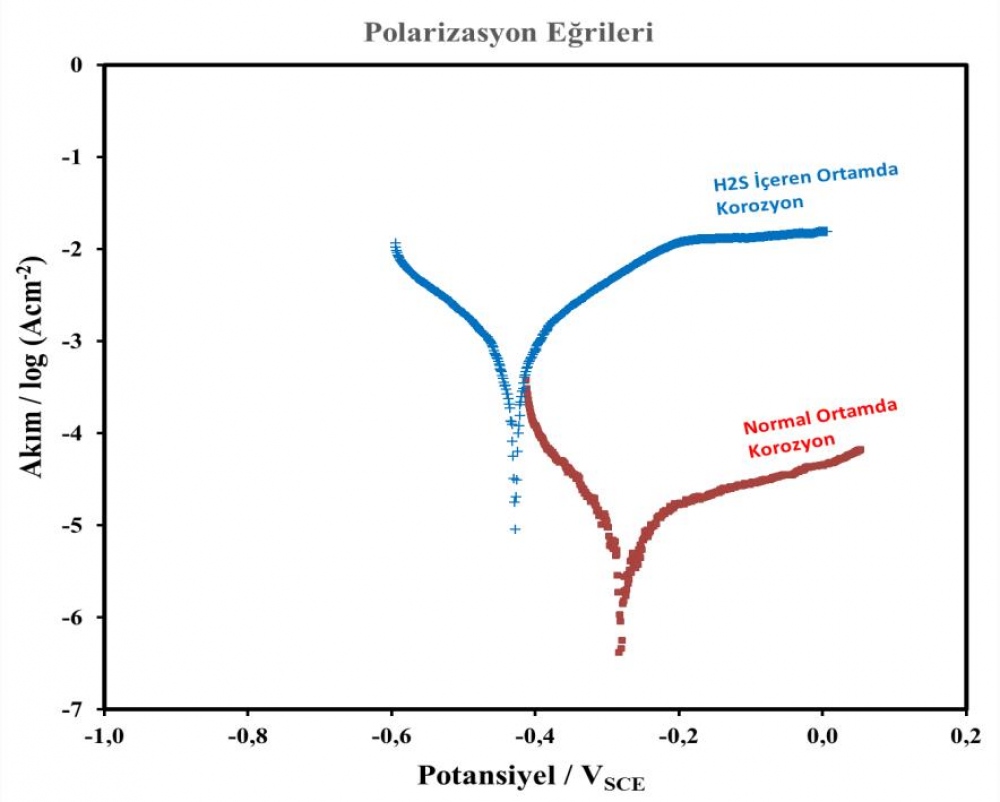

Yukarıda normal ortamda ve H2S etkisiyle gerçekleşen bakır korozyonuna ait polarizasyon verileri sunulmuştur. Bu eğrilere göre bakırın korozyon hızının H2S etkisiyle (bizim koşullarımızda) yaklaşık 180 kat arttığı görülmektedir.

4) 304 Korozyonu:

Normal koşulda korozyona uğrayan 304 boru ile H2S etkisiyle korozyona uğrayan 304 borunun rengi arasında kayda değer bir fark görülmemektedir. Sadece gaz-temas bölgesi biraz daha koyudur.

304 borunun korozyon hızları karşılaştırıldığında da normal ortama kıyasla H2S etkisiyle gerçekleşen 304 borunun korozyonunun yaklaşık 190 kat arttığı görülmektedir. Diğer bir ifade ile H2S etkisiyle bakırda gerçekleşen artış aynı oranda 304 boruda da gerçekleşmektedir.

Bakır ile 304 borunun korozyon davranışları karşılaştırıldığında hem normal ortamda hem de H2S etkisi altında olan ortamda bakırın korozyon hızı 304 borunun korozyon hızının iki katıdır. Servis koşullarında buruların ömrüyle ilgili bir ön görüde bulunmak mümkün değildir ancak bakırın ömrü 1 yıl ise 304’ ün ömrünün iki yıla yakın olacağı tahmin edilebilir. Bununla birlikte H2S’ ün 304 borunun korozyonunu da çok şiddetli bir biçimde arttırdığı unutulmamalıdır.

5) Korozyona Uğratılan Bakır Yüzeylerinin Analizi:

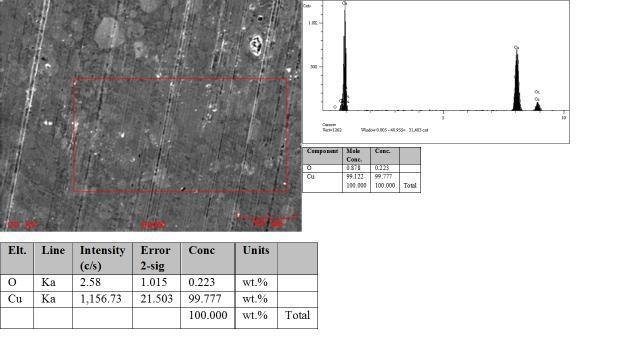

Normal ortamda korozyona uğrayan bakır yüzeyinde eser miktarda oksijenden başka bir şey bulunmamaktadır.

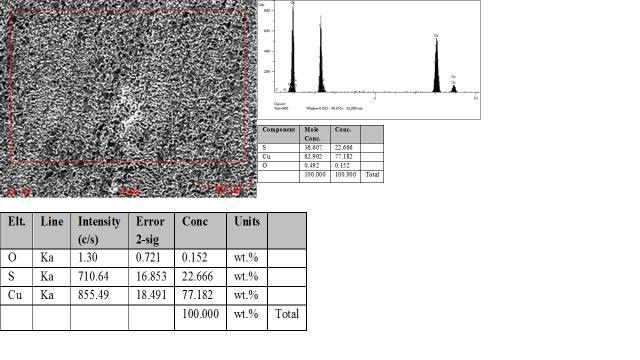

H2S etkisi altında korozyona uğrayan bakır yüzeyinde ise ağırlıkça %22 oranın kükürt bulunmaktadır. Bu değer servis koşullarında belirlenen kükürt değerinin iki katına yakındır. Basit bir mantıkla bizim koşullarımızda korozyon hızı normal ortama kıyasla H2S etkisi yaklaşık 200 kat artıyor ise servis koşullarında da normal ortama oranla neredeyse 100 kat hızlı korozyon gerçekleştiğini söyleyebiliriz.

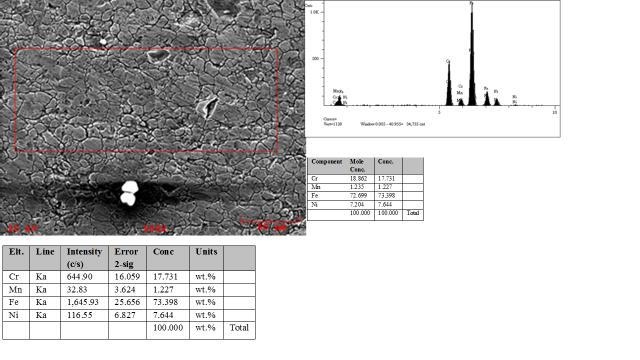

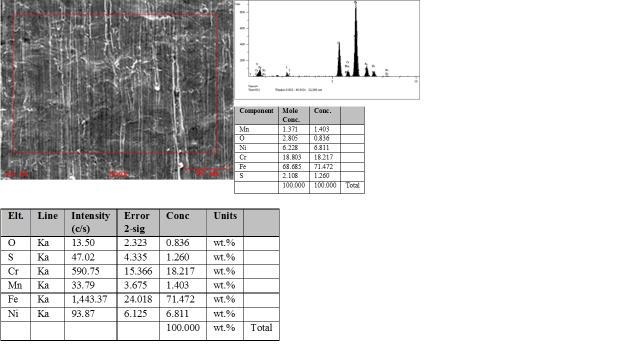

6) Korozyona Uğratılan 304 Boru Yüzeylerinin Analizi:

H2S etkisi altında korozyona uğrayan 304 boru yüzeyinde kükürt bulunmaktadır.

H2S etkisi altında korozyona uğrayan 304 borunun gaz ile temas eden bölgesinde ise (4. Sayfada hafif renklenme olduğu belirtilmişti) ağırlıkça %1.3 civarında kükürt tespit edilmiştir.

Çelikte aşağıdaki reaksiyon uyarınca H2S etkisiyle korozyona uğrar:

Fe+H2S→FeS+H2

Ancak FeS yüzeye tutunamaz ve aşağıdaki gibi çözünür:

FeS+2H→Fe2+ +H2S

Bu nedenle 304 boruda bakır gibi korozyona uğramakla birlikte yüzeyinde Fe-S tutunması özellikle sıvı (yada nem) ortamında mümkün olamadığı için bakırdaki gibi bir renk değişimi olamamaktadır.

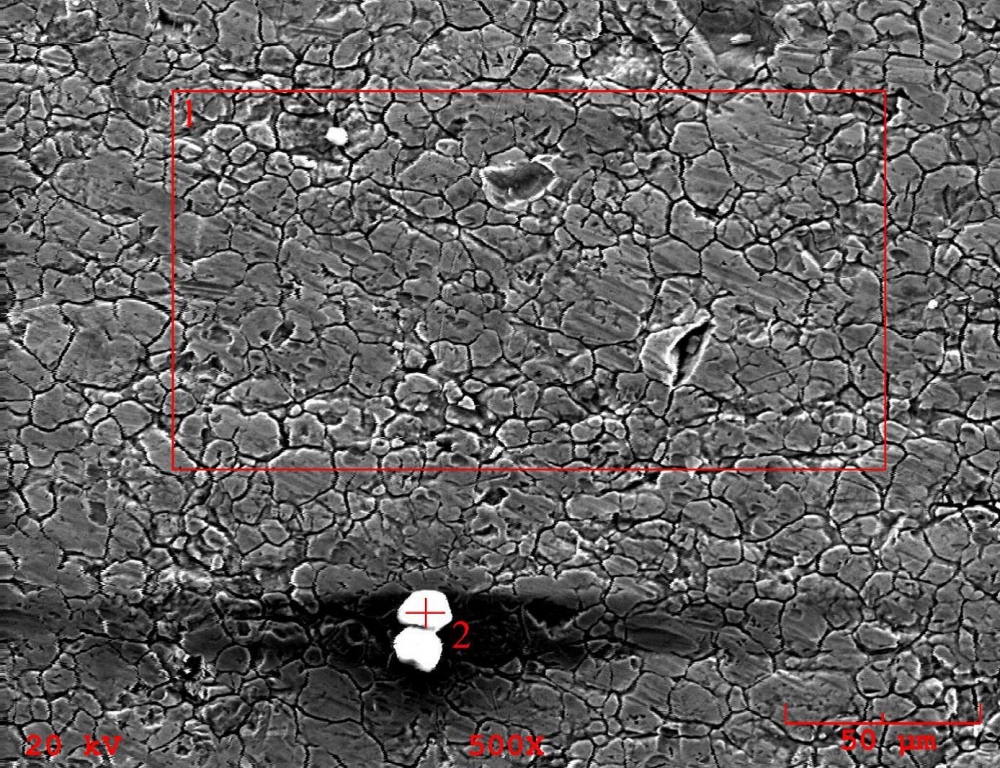

Yanda H2S etkisi altında korozyona uğrayan 304 boru yüzeyinin görüntüsü yeniden verilmiştir. Bu görüntü 304 boruda ciddi tane sınırı korozyonu gerçekleştiğini göstermektedir. Bu korozyon 304 borunun kaynak sürecine bağlı olarak (özellikle dikiş bölgelerine yakın bölümlerde) gerçekleşen bir korozyon türüdür ve çok ciddiye alınmalıdır. Muhtemelen H2S etkisinin bakır borudaki gibi 304 de de çok şiddetli görünmesinin sebebi bize teslim edilen dikişli 304 boruların tane sınırı korozyonuna meyilli olmasından kaynaklanmaktadır.

Yanda H2S etkisi altında korozyona uğrayan 304 boru yüzeyinin görüntüsü yeniden verilmiştir. Bu görüntü 304 boruda ciddi tane sınırı korozyonu gerçekleştiğini göstermektedir. Bu korozyon 304 borunun kaynak sürecine bağlı olarak (özellikle dikiş bölgelerine yakın bölümlerde) gerçekleşen bir korozyon türüdür ve çok ciddiye alınmalıdır. Muhtemelen H2S etkisinin bakır borudaki gibi 304 de de çok şiddetli görünmesinin sebebi bize teslim edilen dikişli 304 boruların tane sınırı korozyonuna meyilli olmasından kaynaklanmaktadır.

Sonuç:

Sonuç olarak bakır yerine 304 boru kullanılmasının çok sınırlı bir olumlu etkisinin olacağı söylenebilir. Boru kullanım ömrü iki katına kadar çıkabilir. Ancak servis koşulları çok şiddetli korozyonun gerçekleşmesine müsait olduğu için bakır boru yerine 304 boru kullanımının (özellikle dikişli) tavsiye edilmesi çok mümkün değildir. Tane sınırı korozyonundan kurtulmak için 304L yada mümkünse 316L kullanmak biraz daha etkili olabilir. Özellikle çekme dikişsiz boru kullanımı tavsiye edilebilir. Eğer bu iki çelik borunun sunmuş olduğumuz rapor kapsamında benzer analizleri istenir ise laboratuvarımızda bu analizleri de yapabiliriz.

26.04.2018

Metalurji Enstitüsü Müdürü

Prof. Dr. Mustafa ANIK

RAPOR - 2

İlgili Firma: Mevsim İklimlendirme İnş. San. Tic. Eskişehir

Konu: 316L dikişsiz borunun H2S içeren ortamdaki korozyonunun araştırılması ve sonuçların bir önceki raporda sunulan Cu boru ile dikişli 304 boru sonuçları ile karşılaştırılması.

Yöntem: 316L dikişsiz boru normal koşullarda ve H2S bulunan koşullarda laboratuvarımızda korozyona uğratılarak her iki ortamdaki korozyon hızları karşılaştırılmıştır. Ayrıca her iki ortamda korozyona uğrayan 316L dikişsiz boru yüzeyi analiz edilmiştir.

Sonuçlar:

1) Korozyon Deney Düzeneği:

Korozyon deneyleri servis koşullarına yaklaşmak için 65 C de gerçekleştirilmiştir. Önce normal koşullarda korozyon ölçümleri yapılmıştır. Daha sonra H2S gazı üretilerek ölçüm yapılan hücreye gönderilmiş ve korozyon hızı üzerinde H2S etkisi belirlenmiştir.

2) 316L Dikişsiz Boru Korozyonu:

Normal koşulda ve H2S etkisiyle korozyona uğrayan dikişsiz 316L boruların yüzey rengi arasında kayda değer bir fark görülmemektedir.

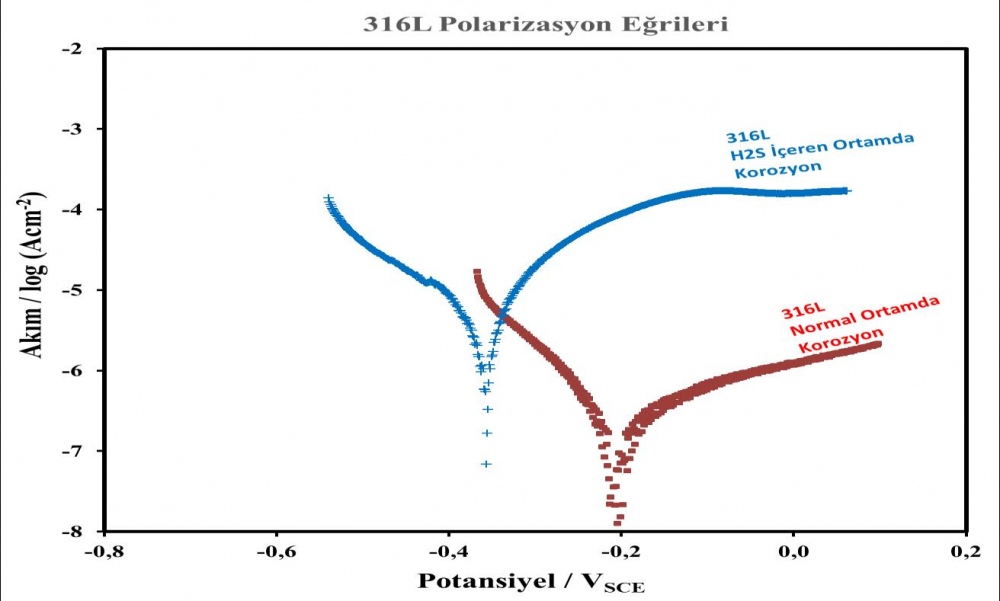

316L dikişsiz borunun normal koşulda ve H2S etkisiyle gerçekleşen korozyon hızları karşılaştırıldığında H2S etkisiyle 316L borunun korozyon hızında da önemli ölçüde artış görülmektedir. Ancak önemli olan H2S etkisiyle 316L dikişsiz borunun korozyon hızında gerçekleşen artışın, 304 dikişli boru ile bakır borunun korozyon hızında gerçekleşen artış ile kıyaslanmasıdır.

316L dikişsiz borunun normal koşulda ve H2S etkisiyle gerçekleşen korozyon hızları karşılaştırıldığında H2S etkisiyle 316L borunun korozyon hızında da önemli ölçüde artış görülmektedir. Ancak önemli olan H2S etkisiyle 316L dikişsiz borunun korozyon hızında gerçekleşen artışın, 304 dikişli boru ile bakır borunun korozyon hızında gerçekleşen artış ile kıyaslanmasıdır.

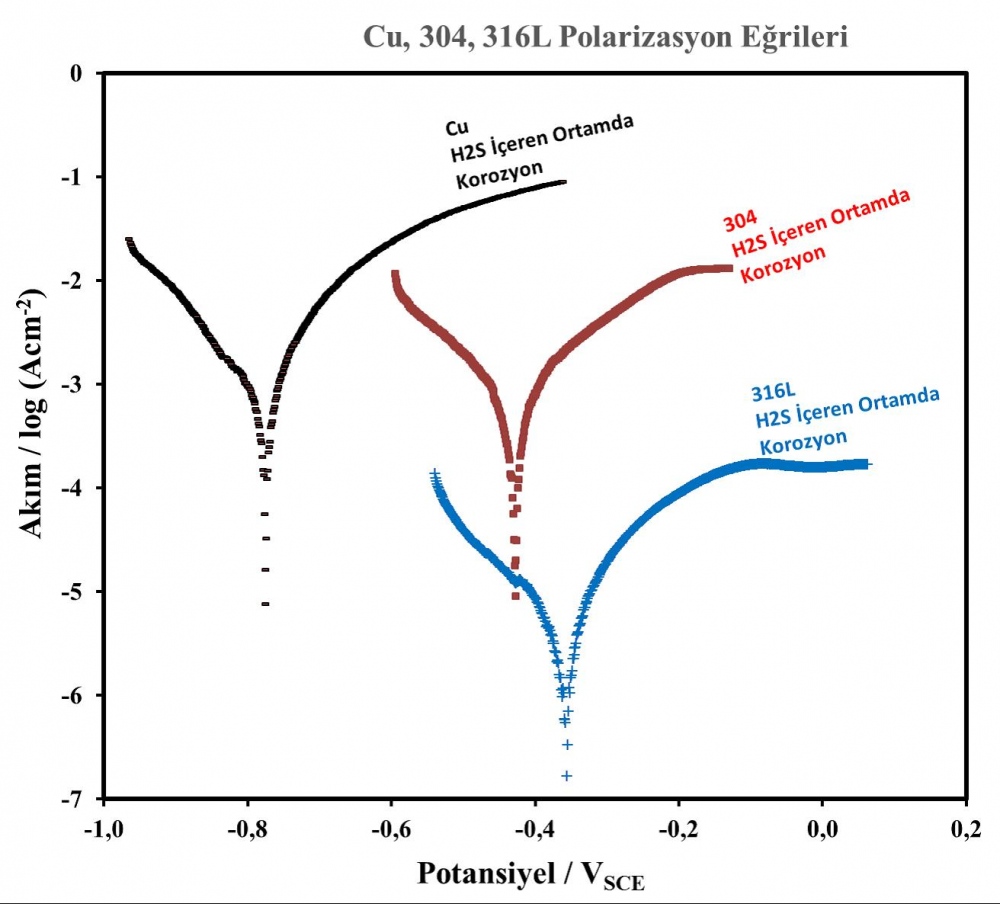

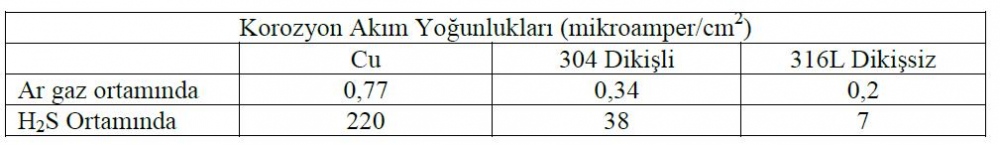

Yukarıda H2S etkisiyle gerçekleşen korozyonlar karşılaştırıldığında 316L dikişsiz borunun korozyon hızının 304 ve bakır boruların korozyon hızlarına nazaran oldukça düşük kaldığı görülmektedir. Somut veriler ortaya koymak adına aşağıda korozyon akım yoğunlukları sunulmuştur:

Basitçe korozyon akım yoğunluğu ne kadar yüksek ise korozyonun o kadar şiddetli gerçekleşeceği söylenebilir. Ancak daha anlaşılır olabilmesi için korozyon hızları mm/yıl birimiyle hesaplanmıştır. Bu birim boyuttan (örneğin borunun çapından) bağımsız olarak yüzeyden yılda kaç mm korozyona bağlı kayıp olacağını göstermektedir. Dolayısıyla önemli olan boruların et kalınlığıdır. Formül aşağıdaki gibidir:

Yukarıdaki tabloya göre boru et kalınlığı 2,5 mm olan Cu boru, 304 dikişli boru ve 316L dikişsiz borunun bizim laboratuvar koşullarında yarattığımız H2S ortamındaki ömürleri şu şekildedir: Bakır boru 1 yıl (2,5/2,5 = 1), 304 dikişli boru 5 yıl (2,5/0,5 = 5) ve 316L dikişsiz boru yaklaşık 30 yıl (2,5/0,08 = 31).

Elbette laboratuvar koşulları ile servis koşulları farklı olacaktır ancak oran açısından boru ömürleri yaklaşık olarak bizim tahmin ettiğimiz çerçevede olacaktır.

3) Korozyona Uğratılan 316L Yüzeylerinin Analizi:

316L dikişsiz borunun bütün koşullarda korozyona uğrayan yüzeyleri birbirlerine benzemektedir. Diğer bir ifade ile 316L dikişsiz boru, 304 dikişli boru gibi H2S etkisi altında tane sınırı korozyonu gibi tehlikeli bir korozyon türüne maruz kalmamaktadır.

Sonuç olarak bakır yerine 304 dikişli boru kullanılmasının bir önceki raporda da belirtildiği üzere çok sınırlı bir olumlu etkisi olacaktır. Ayrıca 304 dikişli boruda tane sınırı korozyonu gerçekleşmektedir ve esasen bu tür korozyonun gerçekleştiği yapılar için sağlıklı bir korozyon ömrü belirlemek çok zordur. Ancak dikişsiz (geleneksel kaynak yapılmamış olan) 316L boru kullanıldığında arzu ettiğiniz korozyon ömrüne ulaşmak mümkün görülmektedir. Kesinlikle tane sınırı korozyonu da gerçekleşmemektedir. Eğer tasarımınıza uygun çapta dikişsiz 316L boru sağlayabilirseniz H2S etkisi altındaki ortamda kullanabilirsiniz. Ancak küçük çaplı boruyu dikişsiz (kaynaksız) bulmada sıkıntı yaşanır ise dikişli 316L boru için benzer araştırma yapılarak karşılaştırılabilir.

09.04.2018

Prof. Dr. Mustafa ANIK

Metalurji Enstitüsü Müdürü

UYGUN METALİN SEÇİLMESİ VE ORTALAMA BÜYÜKLÜKTE BİR SERVER ODASI İÇİN KLİMA TASARIMI

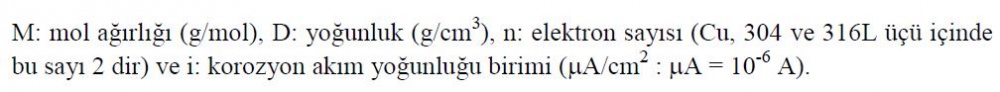

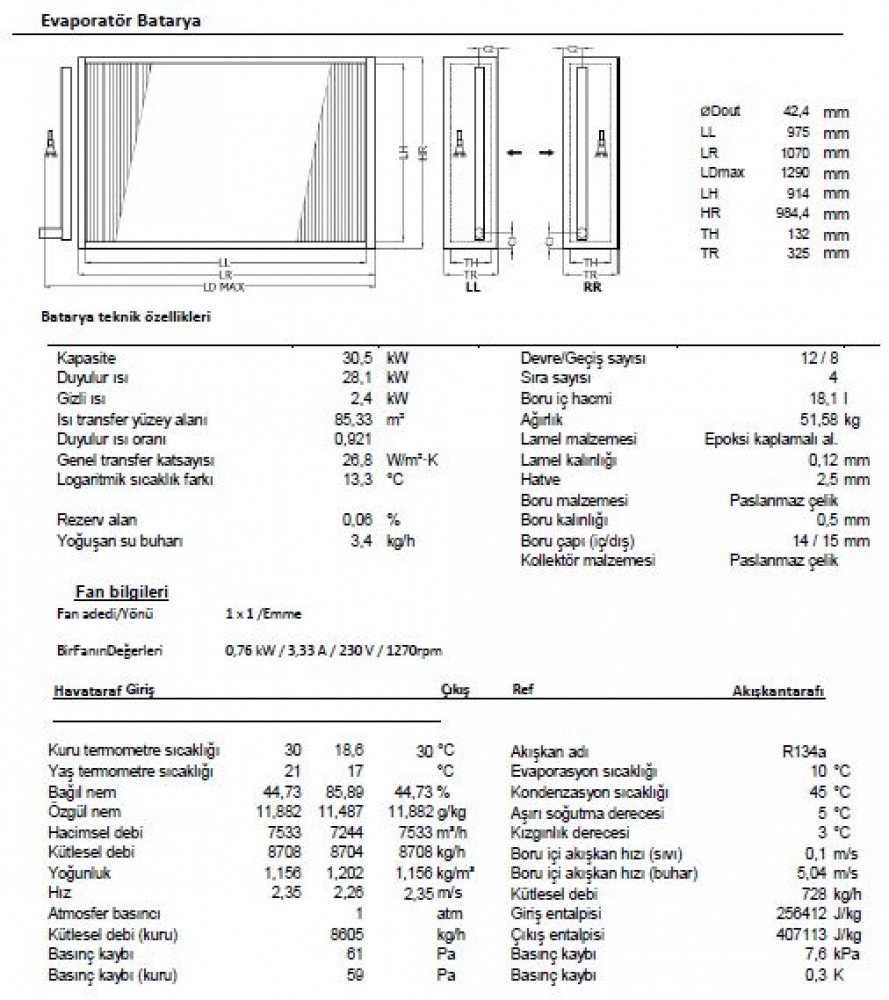

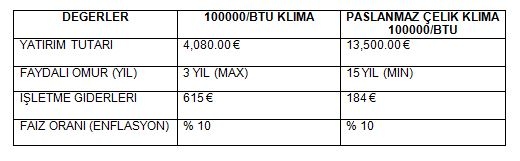

Öncelikle klima boyutunun belirlenmesi için ortalama büyüklükteki pana odasının ısıl kapasitelerinin hesaplanması ve klima için kullanılacak 316 L paslanmaz çelik borular için ısı transferi hesaplanmıştır(paslanmaz çeliklerin ısı transferi bakırdan daha düşük olduğu için klima boyutunda(evaparatör +kondenser) bir miktar hacimsel ve kütlesel artış olmuştur.Aşağıdaki tabloda çok detaya girilmeden, yapılan hesaplamaların sonucu gösterilmektedir.

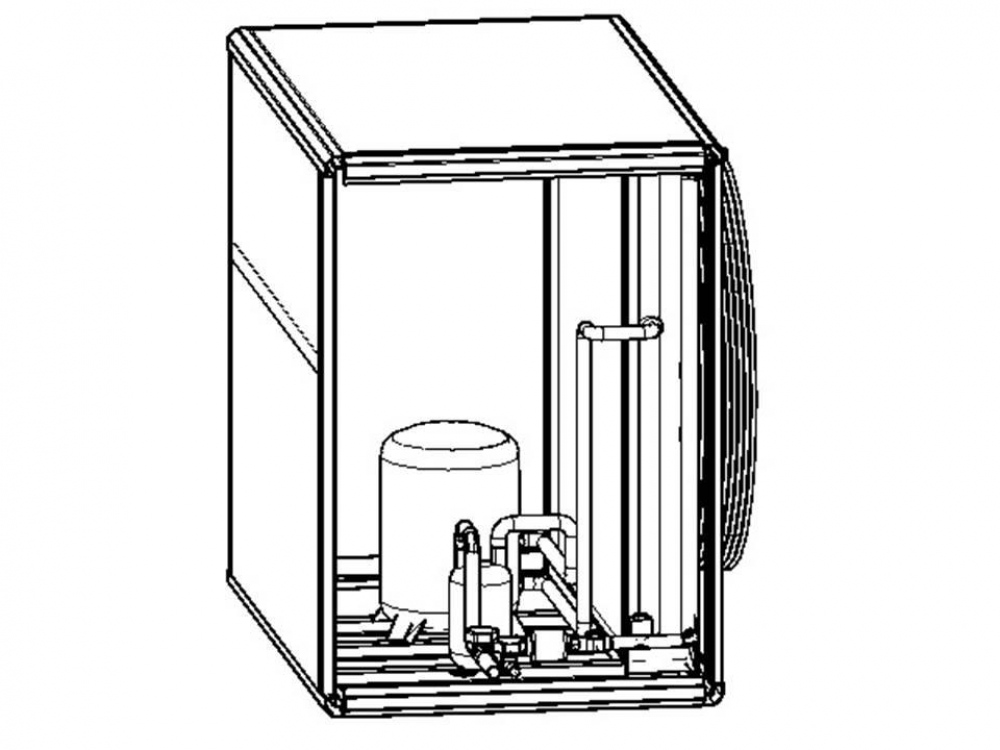

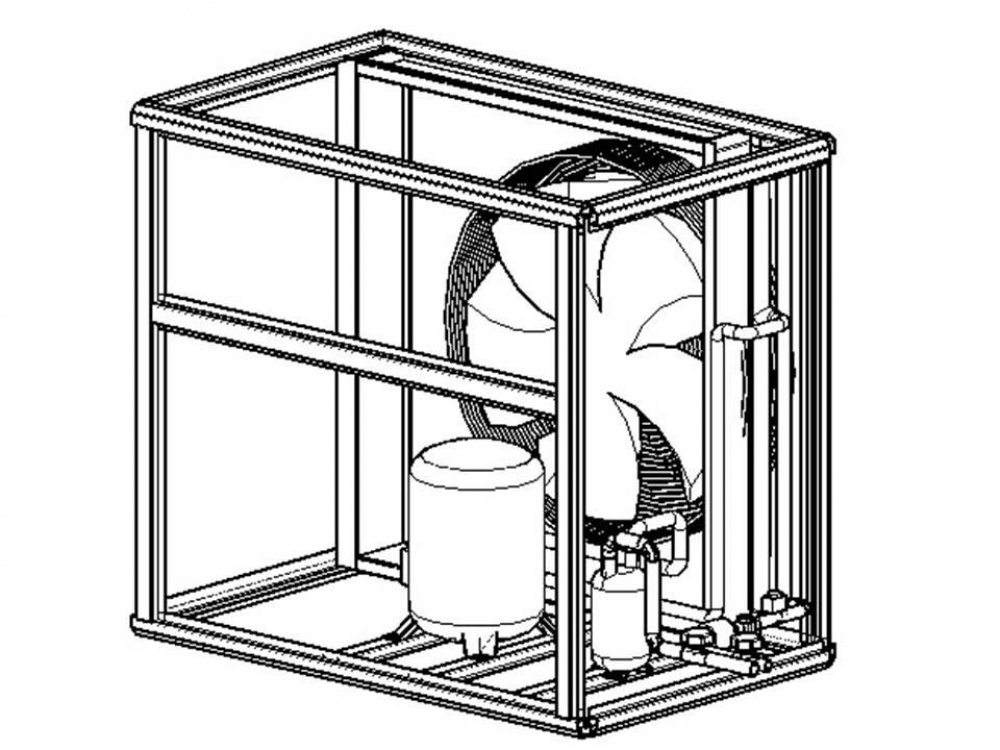

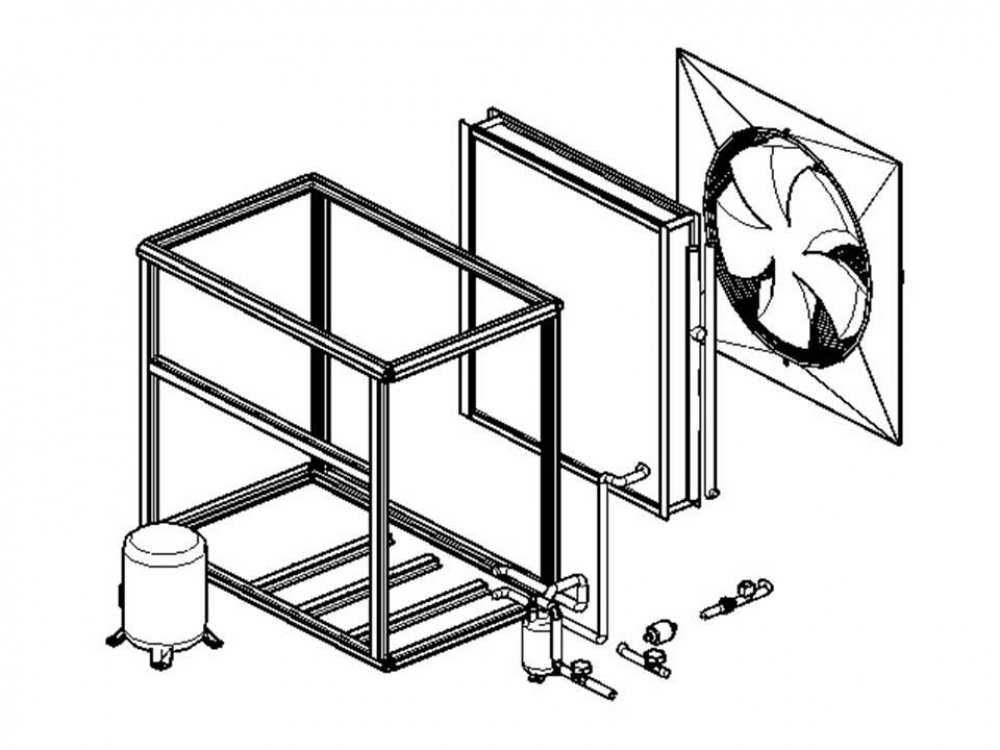

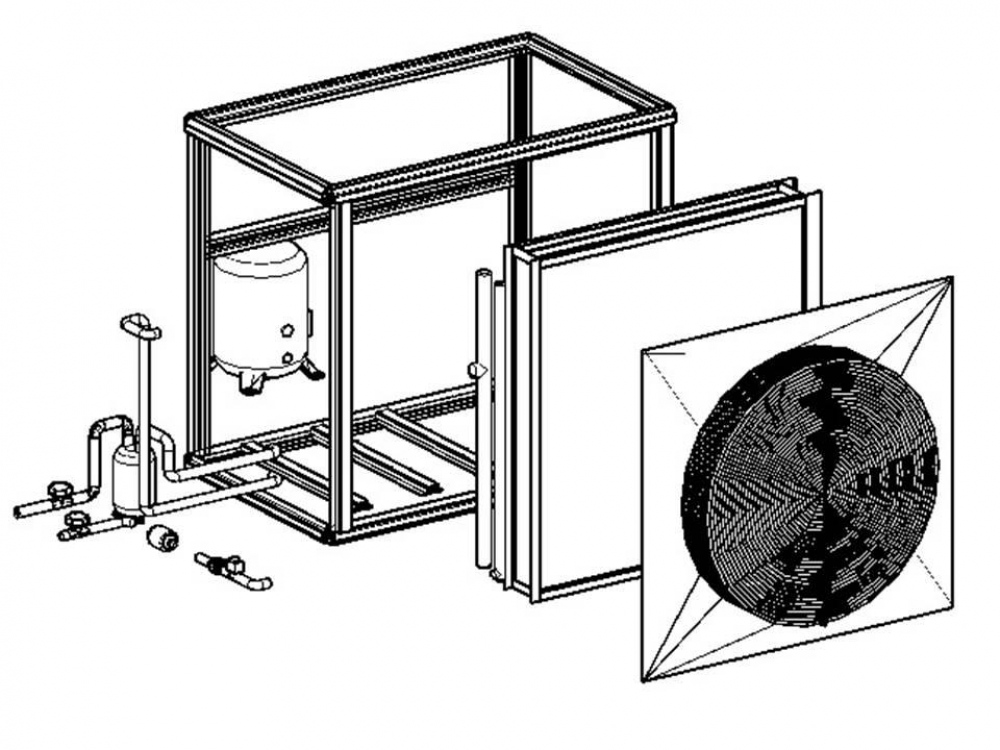

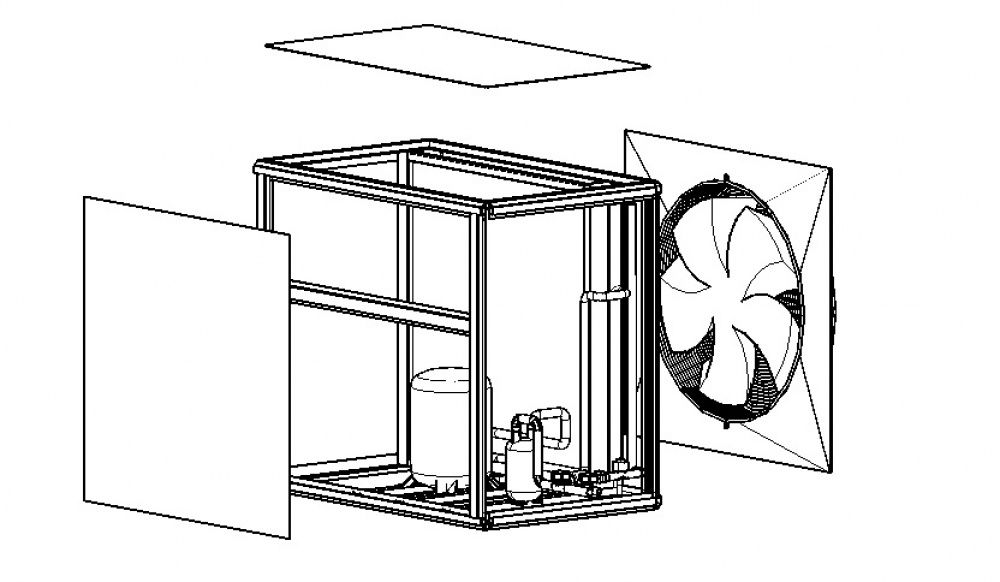

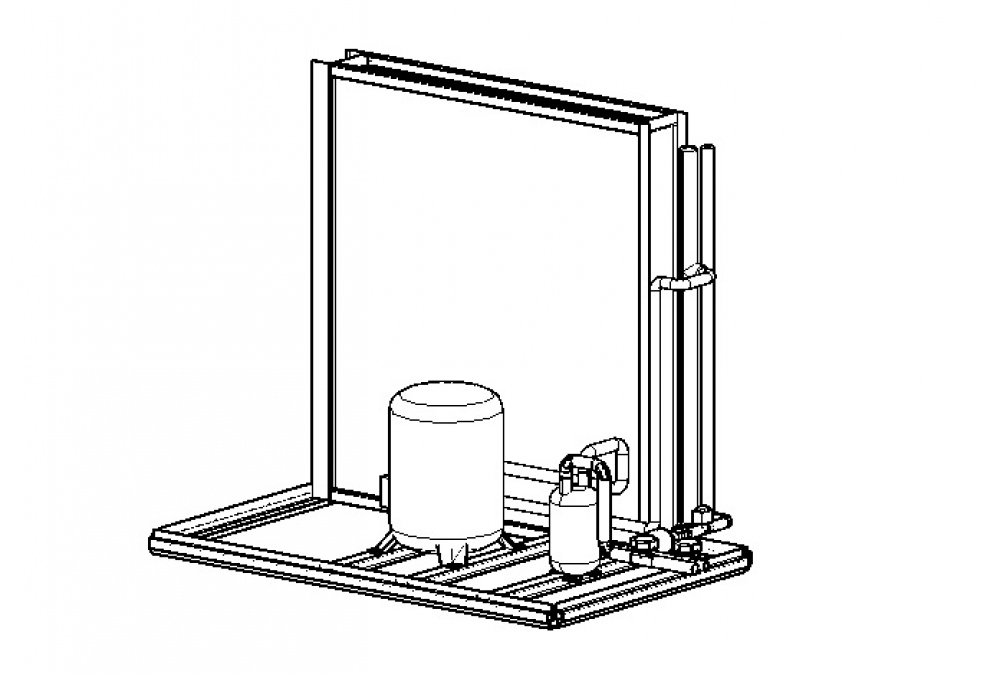

DİZAYN EDİLEN PASLANMAZ ÇELİK KLİMANIN TEKNİK RESİMİ

NEDEN PASLANMAZ ÇELİK KLİMANIN KULLANILMASI GEREKTİĞİ HUSUSUNDA MALİYET ANALİZİ

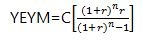

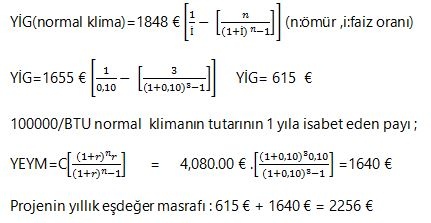

1-) YILLIK EŞDEĞER MASRAF YÖNTEMİ (YEM) İLE AÇIKLAMASI ; (BİLİNEN BİR YÖNTEM OLDUĞU İÇİN KAYNAK BELİRTİLMEMİŞTİR)

YEM varlığın yaşam döngüsünün yıllık eşdeğeridir.

YEM yönteminde , alternatif yatırım projelerinin yıllık giderleri karşılaştırılak yıllık giderleri en düşük olan proje seçilir. Böyle bir karşılaştırmanın yapılabilmesi için projelerin bütün giderlerinin yatırım dönemi ve işletme dönemleri boyunca eş masraf şeklinde gerçekleşmesi gerekir.

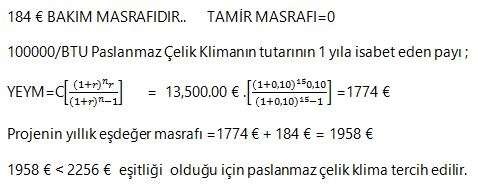

Bir yatırım projesinin yıllık gideri işletme giderleri ile yatırım tutarının bir yıla düşen payının toplamına eşittir. Yatırım tutarının bir yıla isabet eden payı aşağıdaki eşitlikle hesaplanır.

C=toplam yatırım tutarı r=yıllık faiz oranı n=yatırımın faydalı ömrü

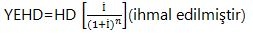

Yatırımın hurda değerinin alınması halinde , bununda yıllık eşdeğer tutarı hesaplanarak işleme dahil edilir.

Yatırımın hurda değerinin hesaplanması aşağıda denklem doğrultusunda hesaplanmaktadır,

Yatırım maliyeti aşağıda belirtilen formül doğrultusunda hesaplanmaktadır;

YEG=YEYM+YİG-YEHD

ÖRNEK:

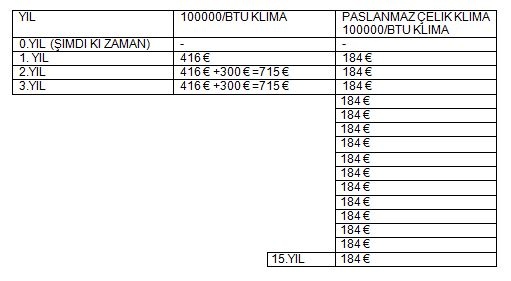

A) 100000/BTU Klimanın toplam 3 yıllık masrafı 1848 € (416€+2x715€)

416 € BAKIM MASRAFI ,300 € TAMİR MASRAFI.

YILLIK ORTALAMA BAKIM MASRAFI AŞAĞIDAKİ FORMÜL DOĞRULTUSUNDA HESAPLANMAŞTIR.

B) 100000/BTU Paslanmaz çelik klimanın bakım masrafı her yıl aynı olduğu için YİG=yıllık işletme gideri 184 € dur.(yıllık bakım ve tamir masrafları sabit tutulmuştur ).Tamir masrafı ise bakır boru kullanılmadığı için sıfır kabul edilmiştir.

(YEM YÖNTEMİNE BİR SAYININ NE KADAR BÜYÜK/KÜÇÜK OLDUĞUNDAN ZİYADA EŞİTLİĞİN HANGİ TARAFINDA YER ALDIĞI ÖNEMLİDİR)

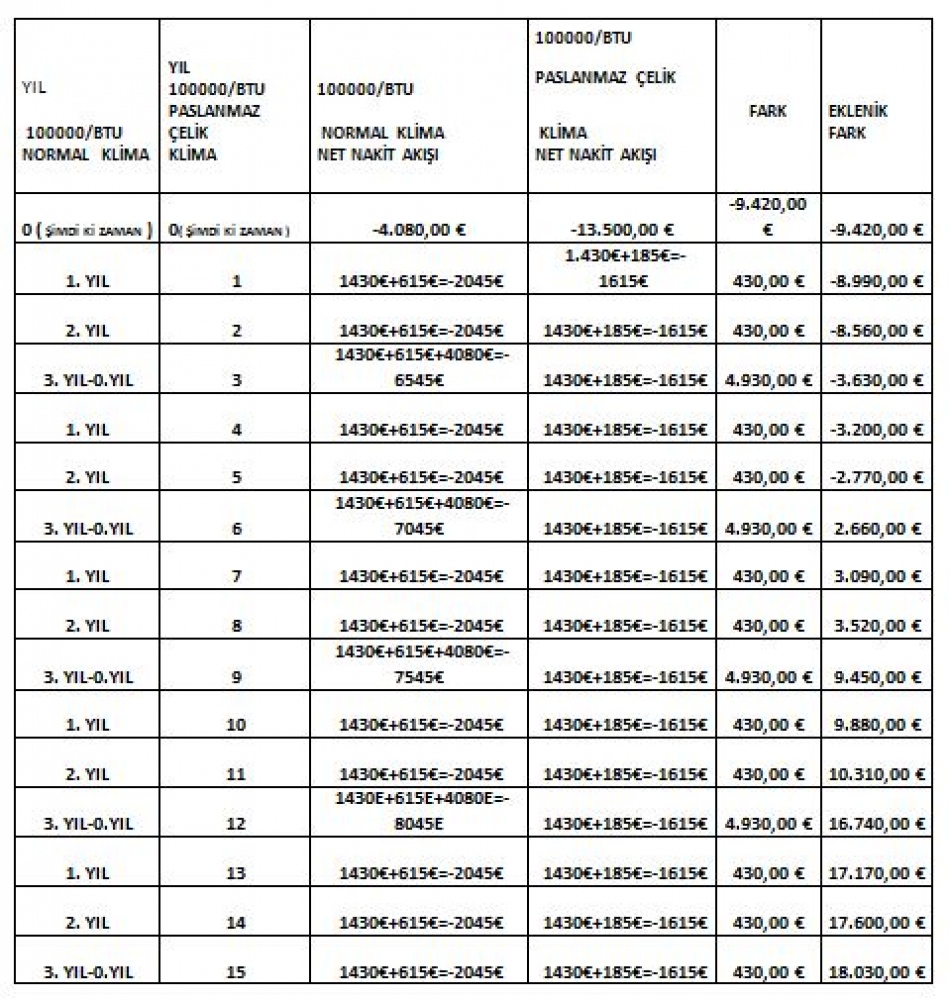

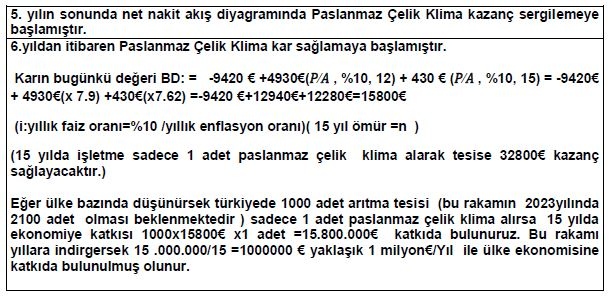

2 )NET NAKİT AKIŞ DİYAGRAMINA GÖRE KIYASLANMASI; (KAYNAK ATIKSU MÜHENDİSLİĞİ Prof. Dr. İzzet ÖZTÜRK SAYFA=516)

Nakit akış diyagramları üzerinde, zamanın belirli noktalarında nakit girişlerinden nakit çıkışları çıkarılmak suretiyle nakit akışları belirlenir. Gelir ve faydalar, pozitif tarafta ve yukarı yönlü oklarla temsil edilir.

NOT: İki Klimanında komprasör ve fan güçleri takriben aynı olduğu için elektirik tüketim fiyatı

(8 kw).x180 gün x12 saat (0,4 tl) = 1430 €

8 (kw) = 2kw(fan elektrik gücü) +6 kw(kompresör elektriksel gücü)

6 kw (R410A ve R134A gazları arasında fiziksel ve kimyasal farlılık minimum olduğu için)

Yıllık bakım giderleri bir önceki çalışmada hesaplanmıştır.(YEM YÖNTEMİNDE HESAPLANMIŞTIR)